展開全文

案例皮革:華東地區大型皮革廠綜合廢氣治理專案

專案背景

華東某大型皮革加工企業成立於2000年,佔地面積約5萬平方米,主要從事牛皮、羊皮等動物皮革的鞣製、染色和整理加工皮革。隨著環保要求日益嚴格,該企業原有的簡單廢氣處理設施已無法滿足排放標準,急需升級改造。專案於2021年啟動,總投資約800萬元,設計處理能力為每小時3萬立方米廢氣。

廢氣成分及來源

該皮革廠廢氣主要來源於四個工藝環節:浸灰脫毛工序產生的含硫化氫、氨氣的惡臭氣體;鞣製工序揮發的甲醛和有機胺類;染色整理工序排放的有機溶劑蒸汽(主要為DMF、甲苯等);以及塗飾工序產生的VOCs皮革。廢氣成分複雜,具有濃度波動大、含有腐蝕性氣體等特點。

處理工藝流程

針對廢氣特性皮革,設計採用"預處理+生物淨化+活性炭吸附+催化燃燒"的組合工藝:

廢氣收集系統

:對各工序廢氣進行分類收集,浸灰脫毛工序採用密閉式集氣罩,染色塗飾工序設定區域性排風系統皮革。

預處理單元

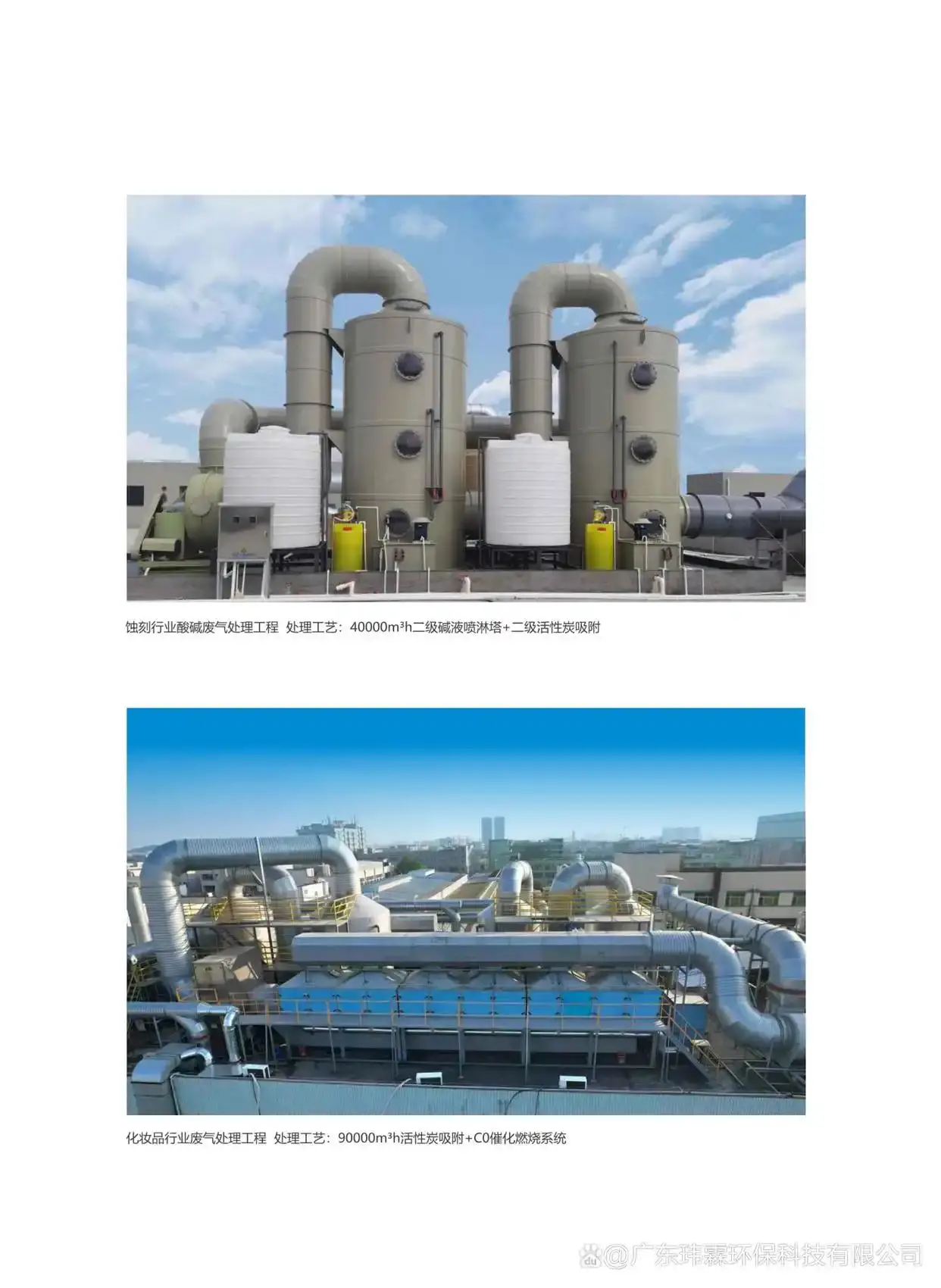

:透過噴淋塔去除顆粒物並中和部分酸性氣體,採用5%稀硫酸溶液迴圈噴淋皮革。

生物濾池

:容積為200立方米,填料為有機無機混合材料,專門處理含硫、含氨等惡臭物質皮革。

活性炭吸附

:設定兩組並聯的活性炭吸附罐,交替使用,吸附非甲烷總烴等VOCs皮革。

催化燃燒裝置

:當活性炭飽和後,透過熱空氣脫附,濃縮後的有機廢氣進入催化燃燒室,在350℃下分解為CO₂和水皮革。

線上監測系統

:安裝VOCs、H₂S、NH₃等多引數線上監測儀,資料即時傳輸至環保部門皮革。

最終效果

系統執行穩定後,經第三方檢測,非甲烷總烴排放濃度≤30mg/m³,硫化氫≤5mg/m³,氨氣≤10mg/m³,均優於《大氣汙染物綜合排放標準》(GB16297-1996)要求皮革。每年減少VOCs排放約25噸,惡臭氣體投訴降為零。專案執行成本約35萬元/年,透過溶劑回收創造經濟效益約15萬元/年。